Bei der täglichen Arbeit zwischen Mensch und Maschine ist ein Thema besonders wichtig: Maschinensicherheit. Dazu muss man aus dem riesigen Werkzeugkasten an Normen die richtigen wählen und die Anforderungen aus der europaweiten Maschinenrichtlinie, dem allgemeinen Regelwerk zum Bau einer sicheren Maschine, beachten. „Eine Maschine gilt dann als sicher, wenn in ihrem regulären Gebrauch und bei einer vernünftigerweise anzunehmenden Fehlanwendung keine Gefahr ausgehen kann.“ Das Problem: Unternehmen beziehen den Bereich Safety erst viel zu spät in ihre Überlegungen mit ein. Eine Herangehensweise, die fatale Folgen haben kann.

Wann ist eine Maschine sicher?

Bevor eine Maschine in der Industrie eingesetzt werden darf, muss sie eine CE-Kennzeichnung besitzen. Diese Kennzeichnung können sich Hersteller selbst ausstellen, vorausgesetzt sie haben die Maschine nach der Maschinenrichtlinie konstruiert. Wenn Menschen an Maschinen arbeiten, müssen Risiken auf ein Minimum reduziert werden. Keine leichte Aufgabe, denn die gibt es im täglichen Umgang zuhauf:

- Mechanische Gefahren

- Elektrische Gefahren

- Thermische Gefahren

- Gefahr durch Lärm

- Gefahr durch Schwingungen

- Gefahr durch Strahlung

- Gefahr durch Materialien und Substanzen

Ein Hammer, der nicht hämmert

Klar ist, dass die Aufgaben von Maschinen oft mit Gefährdungen verbunden sind. Ziel der Risikobeurteilung ist es, zwischen der Aufgabe der Maschine und der Maschinensicherheit für den Menschen einen Kompromiss herzustellen. Wichtig dabei: Es geht nicht darum, Risiken auszuschließen, sondern diese auf ein akzeptables Minimum zu reduzieren. An einem simplen Beispiel kann man diese Problematik verdeutlichen: Ein Hammer dient dazu, einen Schlag auszuführen, er birgt also automatisch ein Verletzungsrisiko. Wenn man den Hammer aus Styropor nachbaut, kann man sich zwar nicht verletzen, die eigentliche Aufgabe jedoch auch nicht mehr durchführen. Für Maschinen und Anlagen gilt dasselbe: Der Sinn und Zweck der Maschine darf nie in Frage gestellt werden.

Die drei Stufen des Sicherheitskonzepts

Unternehmen sind sich der Risiken einer unsicheren Maschine klar bewusst – und doch wird die Maschinensicherheit hinten angestellt. Das gilt zwar nicht für die Bedeutungszuweisung, wohl aber für den Zeitpunkt der Implementierung. Damit Gefahren mit dem Umgang einer Maschine früh festgestellt werden können, muss die Risikobeurteilung bereits Teil des Konstruktionsprozesses werden – auch wenn die offizielle Beurteilung erst am Ende der Konstruktionsphase und vor der Markteinführung steht. Bei der Minimierung von Gefahren kann man auf drei Ebenen ansetzen:

- Konstruktive Sicherheit: Die Maschine wird von Beginn an so gebaut, dass keine Risiken entstehen können. Das heißt, ich konstruiere die Anlage so, dass beispielsweise keine Scher- und Quetschstellen entstehen. Das Problem: Häufig ist aus Gründen der Ergonomie und Wirtschaftlichkeit keine sichere Konstruktion möglich. Ein Beispiel hierfür wäre eine Stanzmaschine, die sich auf und ab bewegen muss, um ihre Arbeit zu verrichten.

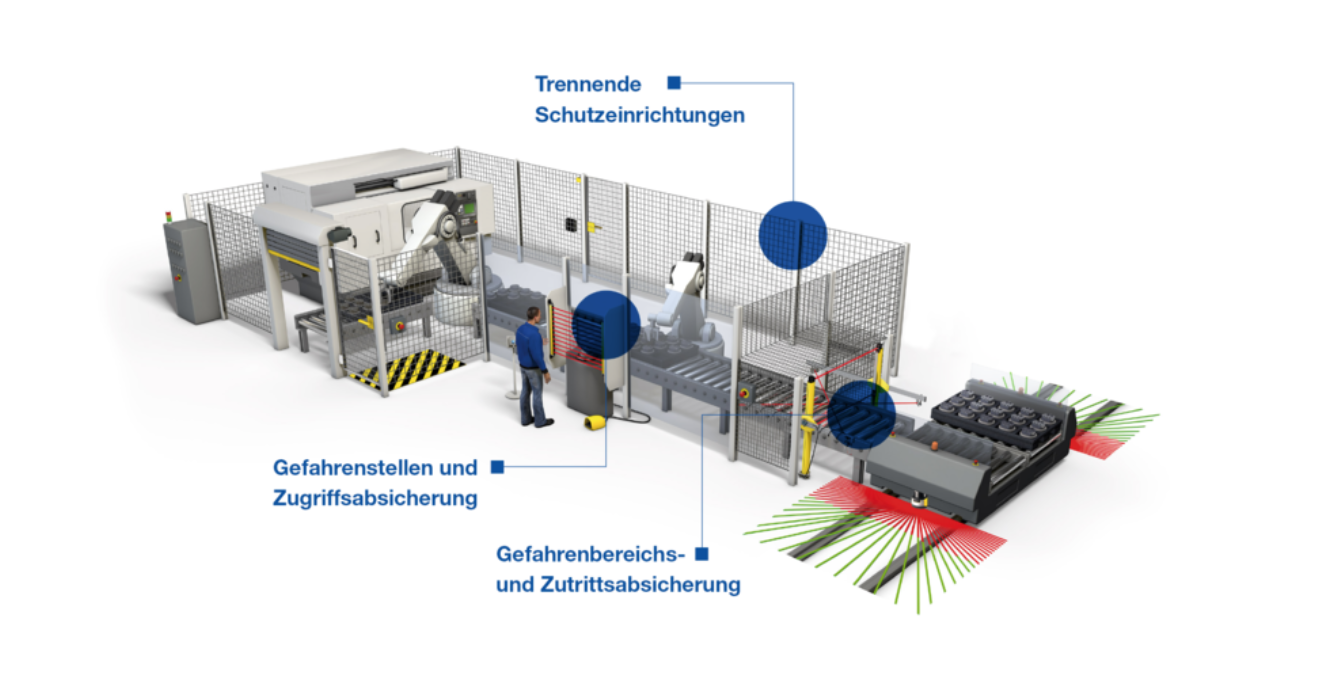

- Technische Sicherheit: Wenn eine Gefahr durch rein bauliche Kniffe nicht gebannt werden kann, muss ich technische Sicherheitskomponenten einsetzen. Hier gibt es nahezu unendlich viele Möglichkeiten. Eine Lösung im Falle der Stanzmaschine wäre beispielsweise, einen Lichtvorhang einzusetzen, der die Maschine stoppt, sobald Mitarbeitende in einen Gefahrenbereich eindringen.

- Organisatorische Sicherheit: Wenn die Sicherheit der Maschine nicht durch konstruktive und technische Maßnahmen gewährleistet werden kann, kommt diese dritte Stufe zum Tragen. Auf Gefahren und Risiken, die nicht ausgeschlossen werden können, muss ich durch Gefahrenhinweise, wie Warnungen und Beschilderungen, aufmerksam machen.

WICHTIG: Die dritte Stufe darf die beiden vorangehenden unter keinen Umständen ersetzen, denn es genügt niemals, nur auf Gefahren hinzuweisen, um eine funktionale Sicherheit herzustellen.

Das Problem in der Branche: Sicherheit wird hinten angestellt

Im besten Fall sorgt man dafür, dass das Sicherheitskonzept bereits in den oberen Levels in die Planung mit einbezogen wird. Und genau hier liegt das Problem: Wenn Sicherheit auf den beiden oberen Stufen noch nicht ausreichend beachtet wurde, versuchen Unternehmen, das Problem irgendwie durch eine spontane Lösung aus der Welt zu schaffen. Der falsche Weg, der Risiken für Mitarbeitende zusätzlich erhöht und unnötige Kosten verursacht. Diese können vor allem bei der Herstellung von Serienmaschinen in die Millionen gehen, wenn man für jede Maschine erst umständliche Zusatzkomponenten kaufen muss, damit sie überhaupt die CE-Kennzeichnung erhält.

Je aufwändiger das Konzept, desto komplizierter die Umsetzung

Noch komplizierter wird es, wenn Safety Komplettlösungen erforderlich sind. Je mehr Komponenten eingesetzt werden, desto komplexer wird es, diese so zusammenzufügen, dass am Ende ein funktionierendes und sicheres Ganzes steht – ähnlich wie bei einem Puzzle mit tausend Teilen. Hier lohnt es sich, auf Dienstleistungen zurückzugreifen. Der Prozess begleitet Kunden auf dem kompletten Weg zum ganzheitlichen Sicherheitskonzept. Dabei werden folgende Schritte durchlaufen:

- Das Erstgespräch zwischen Verkäufer und Kunde

Beim Gespräch mit dem Kunden wird meist schnell klar, welche Formen der Unterstützung bei der Installation eines Sicherheitskonzeptes benötigt wird. - Risikoanalyse und Bewertung der Gefahrenstellen

Der nächste Schritt ist die Durchführung einer umfassenden Risikoanalyse, um herauszufinden, an welchen Stellen Sicherheitskomponenten installiert beziehungsweise verbessert werden müssen. Die entsprechenden Gefahrenstellen werden hier vom Techniker bewertet und nach Sicherheitslevels für die Gefahrenabsicherung definiert. - Ausarbeitung des Sicherheitskonzepts

Anschließend erstellen die Ingenieure ein umfassendes Sicherheitskonzept nach dem Bedarf des Herstellers bzw. der Kundin. - Die Umsetzung

Je nachdem, wie viel Unterstützung der Kunde benötigt, gehört die Umsetzung ebenfalls zum Dienstleistungsangebot. Für die Umsetzung, Montage und Inbetriebnahme von Sicherheitskomponenten werden Hardware-Konstrukteure, Monteure und Applikationstechniker eingesetzt. - Verifikation und Validierung

Doppelt hält besser: Zum Abschluss wird das komplette Sicherheitskonzept noch einmal eingehend geprüft. Dabei wird analysiert, ob alle Sicherheitsfunktionen den zuvor definierten Ansprüchen entsprechen.

Haben Sie die internen Kompetenzen?

Risikobeurteilungen sollten von Personal durchgeführt werden, das über die notwendigen Qualifikationen verfügt. Bei Ingenieuren und Technikern gehört die Maschinensicherheit zum Teil der Ausbildung, diese sollte jedoch durch entsprechende Lehrgänge vertieft werden. Außerdem geht es darum, sich immer wieder auf den aktuellsten Stand bezüglich Richtlinien und Normen zu bringen, um zeitgemäße Safety-Konzepte zu erstellen. Keine leichte Aufgabe, da bei jeder Maßnahme immer wieder neue Regeln tangiert werden.

Wir für die Sicherheit Ihrer Mitarbeitenden

Als Anbieter für Sicherheitslösungen sind wir unabhängig – das beschränkt uns nicht auf einzelne Produkte, die wir alternativlos verkaufen wollen. Aus unserer Erfahrung wissen wir nämlich, dass Kunden oft vor dieser Situation stehen: Wegen der Kompatibilität der einzelnen Sicherheitskomponenten untereinander müssen sie andauernd mit den jeweiligen Herstellern in Kontakt bleiben, bis das Endergebnis endlich steht. Diese kräftezehrenden Kommunikationswege können Sie sich sparen. Aus unserem breiten Produktportfolio schlagen wir Ihnen genau die Komponenten vor, die auf Ihren Anwendungsfall zugeschnitten sind. Wir kümmern uns um die Planung der optimalen Lösung, die Wahl der passenden Komponenten, deren Implementierung und die Programmierung der Sicherheitssteuerung – alles aus einer Hand, mit der Maschinenrichtlinie und sämtlichen Normen im Gepäck.

Wie steht es um die Sicherheit Ihrer Maschinen und Anlagen?

Finden Sie es im zweiten Teil des Artikels heraus: Erfahren Sie, welche Normen und Richtlinien Sie kennen müssen, wie Sie diese schrittweise anwenden können und laden Sie unseren Guide mit den wichtigsten Schritten und Fakten für eine rundum sichere Maschine herunter – schon bald auf unserem Blog!

Beispiel gefällig?

Sie wollen wissen, wie wir bei SCHMACHTL eine Safety Komplettlösung umsetzen? Im Falle von Grasl Pneumatic-Mechanik GmbH ging es genau darum: Ein Roboter musste wieder sicher und produktiv in seinen Zwinger eingezäunt werden. Und das hat uns vor Hürden gestellt. Wie wir diese überwunden haben, erfahren Sie im Artikel „Auf der sicheren Seite: Safety Konzept für Grasl Pneumatic-Mechanik”.

Betriebliche Sicherheit mit Hand und Fuß

Safety ist unser Steckenpferd. Lesen Sie unsere Artikel, um sich einen Überblick über aktuelle Herausforderungen der Branche zu machen:

-

Sicherheitsanforderungen an Maschinen und Anlagen steigen konstant während sich der Wettbewerb immer weiter verschärft und sich die Produktivitätsanforderungen erhöhen. Kann die Sicherheitstechnik diesen Anforderungen gerecht werden? Lesen Sie mehr dazu in „Safety first: Sicherheitstechnik im Betrieb“

-

Welche Aufgaben gibt es in der Sicherheitstechnik überhaupt zu bewältigen? Bei genauerem Hinsehen ziemlich viele. Warum es sich lohnt, diese Arbeit den Profis zu überlassen, verraten wir Ihnen in „Rundum sorglos: Die Vorteile von Dienstleistungen in der Sicherheitstechnik“

Quelle: Konstruktionspraxis